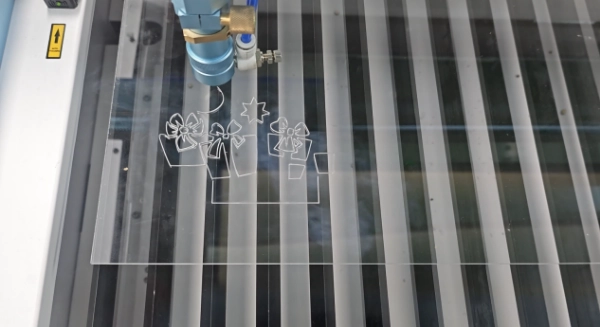

Rendimiento de corte acrílico de la máquina de grabado láser de CO2

Las máquinas de grabado láser se han vuelto esenciales en industrias donde se necesita corte y grabado de materiales con precisión, particularmente no metales como el acrílico. El acrílico, debido a su claridad, versatilidad y relativa facilidad de corte, se usa ampliamente en una variedad de industrias, desde la señalización hasta el arte. Sin embargo, cortar acrílico con máquinas de grabado láser conlleva desafíos técnicos y factores de rendimiento que pueden variar significativamente según las especificaciones de la máquina, el tipo de láser, la configuración de energía y los métodos de enfriamiento. Good-Laser proporcionará una inmersión profunda en los factores técnicos que afectan el rendimiento de la máquina de grabado láser para el corte acrílico.

1. Tipos de láser y su impacto en el corte acrílico

Los principales tipos de láseres utilizados en el corte acrílico son los láseres de CO2 y los láseres de fibra. Los láseres de CO2 son la opción más común para cortar y grabar acrílico debido a su longitud de onda, generalmente de alrededor de 10,6 micrómetros, que es altamente absorbida por los materiales acrílicos. Los láseres de fibra, que funcionan a alrededor de 1,06 micrómetros, son menos adecuados para cortar acrílico ya que el material es más transparente a esta longitud de onda, lo que provoca una absorción ineficaz y un rendimiento de corte deficiente.

Características clave de los láseres de CO2 para corte acrílico:

- Absorción de longitud de onda: La longitud de onda de 10,6 micrómetros de los láseres de CO2 es muy adecuada para la absorción térmica en acrílico, lo que promueve una fusión eficiente y un corte suave.

- Calidad del haz: Los rayos láser de CO2 de alta calidad permiten un mejor control sobre el corte, minimizando la carbonización y las distorsiones de los bordes que pueden ocurrir debido a los efectos térmicos.

- Rangos de potencia: Para acrílicos gruesos, se recomiendan láseres de CO2 de mayor potencia (60W a 150W) para lograr cortes suaves y sin múltiples pasadas. Sin embargo, una mayor potencia también significa una mayor entrada de calor, lo que puede afectar la calidad de los bordes.

2. Configuraciones de energía y su influencia en los cortes de acrílico

Los ajustes de potencia del láser son uno de los factores más críticos que afectan la calidad del corte en acrílico. Los ajustes de potencia más bajos generalmente conducen a velocidades de corte lentas y requieren múltiples pasadas, mientras que una potencia excesivamente alta puede provocar que el acrílico se derrita, se carbonice o se deforme.

- Bajo consumo (10W - 30W): Ideal para láminas acrílicas delgadas (1-2 mm) y principalmente para fines de grabado. Los ajustes de baja potencia reducen el riesgo de que los bordes se decoloren o se derritan excesivamente.

- Potencia media (30W - 60W): Adecuado para espesores moderados (3-5 mm) donde es posible realizar cortes en una sola pasada, permitiendo un equilibrio entre velocidad y calidad.

- Alta potencia (60 W y superior): Recomendado para cortar láminas acrílicas gruesas (hasta 10 mm y más). Sin embargo, la zona afectada por el calor (HAZ) se vuelve más pronunciada en estas configuraciones, lo que requiere enfriamiento adicional o ajustes en la velocidad para evitar la acumulación de calor.

Para la mayoría de los proyectos, lo óptimo es un ajuste de potencia entre el 50% y el 70% de la potencia máxima de la máquina. Ajustar este rango con un ajuste fino de la velocidad de corte puede mejorar tanto la calidad del corte como el acabado del borde.

3. Velocidad de corte y sus efectos sobre la calidad del borde

La velocidad de corte está estrechamente relacionada con la configuración de potencia y debe ajustarse cuidadosamente para equilibrar la calidad con el tiempo de corte. Una velocidad demasiado alta puede provocar cortes incompletos o bordes irregulares, mientras que una velocidad demasiado lenta puede provocar quemaduras y un derretimiento no deseado.

- Alta velocidad: mejor para láminas acrílicas más delgadas y grabados donde la precisión no es tan crítica, como en la creación de patrones o diseños que no requieren cortes profundos.

- Velocidad Moderada: Recomendado para cortes de uso general de acrílico de entre 3 mm y 5 mm de espesor, ya que ofrece un corte limpio y controla el estrés térmico del material.

- Baja Velocidad: Necesaria para cortar láminas acrílicas gruesas, especialmente cuando se requiere alta potencia. La reducción de la velocidad permite que el láser tenga tiempo suficiente para penetrar completamente el material sin volver a derretirse o deformarse excesivamente.

El equilibrio ideal entre velocidad y potencia depende del tipo y espesor del acrílico. Por ejemplo, el acrílico extruido generalmente corta más rápido que el acrílico fundido, pero el acrílico fundido a menudo produce mayor calidad y durabilidad para diseños complejos.

4. Consideraciones sobre la lente de enfoque y el tamaño del punto

La lente utilizada en una máquina de grabado láser determina el tamaño del punto, lo que afecta directamente el detalle y la precisión del corte. Las lentes con distancias focales más cortas (por ejemplo, 1,5 pulgadas) crean un punto más pequeño y fino, lo que da como resultado una mayor precisión, pero tienen una profundidad de corte limitada.

- Longitud focal de 1,5 pulgadas: ideal para cortes y grabados detallados en finas láminas acrílicas. Esta distancia focal corta proporciona una resolución excelente y reduce el ancho de corte (el ancho de la línea de corte), lo cual es ideal para diseños complejos.

- Distancia focal de 2,0 pulgadas: ofrece un equilibrio entre profundidad de corte y precisión. Es versátil tanto para grabar como para cortar acrílico de espesor medio (3-5 mm) sin una pérdida significativa en la calidad del borde.

- 2,5 pulgadas y más: adecuado para cortes profundos en láminas acrílicas gruesas. Una distancia focal más larga permite que el láser penetre más profundamente pero sacrifica cierta precisión debido a un tamaño de punto más grande.

5. Sistemas de enfriamiento y su papel en el corte de acrílico

El acrílico es muy susceptible a la distorsión térmica, por lo que gestionar la disipación de calor es esencial para mantener la calidad. Muchas máquinas de grabado láser están equipadas con sistemas de refrigeración que ayudan a evitar el sobrecalentamiento.

- Asistencia de aire: un sistema de asistencia de aire dirige una corriente de aire o gas al área de corte, lo que no solo reduce el calor sino que también elimina los residuos, lo que produce cortes más limpios.

- Refrigeración por agua: los láseres de CO2 de alta potencia a menudo requieren refrigeración por agua para mantener un rendimiento estable, especialmente durante sesiones de corte prolongadas. Una refrigeración por agua adecuada evita el sobrecalentamiento, que puede provocar grietas o deformaciones en el acrílico.

- Sistemas de enfriamiento: los enfriadores se utilizan a menudo con láseres de alta potencia para mantener la temperatura óptima del tubo láser. Una temperatura estable del tubo da como resultado una potencia de salida constante, lo que genera cortes uniformes.

El enfriamiento adecuado es especialmente crítico para cortes acrílicos gruesos, donde la acumulación de calor puede degradar el material y afectar negativamente tanto la calidad del corte como el rendimiento de la máquina.

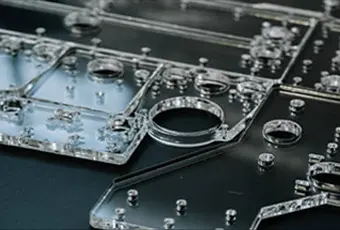

6. Calidad de corte, acabado de bordes y desafíos comunes

La calidad de un borde cortado con láser sobre acrílico es un indicador clave de rendimiento. El objetivo es lograr un borde claro y pulido sin residuos ni carbonización. Sin embargo, pueden surgir varios desafíos comunes:

- Zona afectada por el calor (HAZ): los ajustes de alta potencia pueden generar una HAZ más grande, lo que provoca bordes derretidos o una ligera decoloración. Minimizar la HAZ requiere optimizar tanto la velocidad como la potencia y puede implicar un posprocesamiento para lograr claridad en los bordes.

- Agrietamiento: Si la máquina no tiene suficiente refrigeración o si los ajustes son incorrectos, el acrílico puede agrietarse durante o después del corte debido a la tensión residual.

- Decoloración: El sobrecalentamiento puede causar decoloración o apariencia quemada a lo largo de la línea de corte. El uso de asistencia aérea y el ajuste de la potencia pueden mitigar este problema.

Conclusión

Las máquinas de grabado láser, en particular aquellas con láseres de CO2, son excelentes herramientas para cortar acrílico, pero lograr un rendimiento óptimo requiere comprender y gestionar numerosos factores técnicos. Desde seleccionar los ajustes correctos de potencia y velocidad hasta elegir la distancia focal adecuada e implementar soluciones de refrigeración efectivas, cada variable influye en la calidad del corte final. Al calibrar cuidadosamente estos factores, los usuarios pueden garantizar cortes precisos y de alta calidad en acrílico, lo que permite una variedad de aplicaciones, desde bellas artes hasta componentes industriales.

es

es